- Ремонт коллектора электродвигателя

- Ремонт коллектора электродвигателя

- Шероховатость поверхности коллектора

- Выступание изоляции

- Биение коллектора

- Ремонт коллекторного двигателя

- Повреждения шнура питания коллекторного двигателя

- Неисправности регуляторов скорости вращения

- Неисправности щеточного аппарата

- Неисправности коллектора

- Неисправности якоря и подшипников

Ремонт коллектора электродвигателя

Капитальный ремонт с разборкой коллекторов производят в случаях: замыкания между смежными коллекторными пластинами; замыкания между коллекторными пластинами и втулками; замены поврежденных коллекторных пластин; полной замены изношенных пластин.

В первых трех случаях иногда удается устранить неисправность, не снимая коллектор с вала и не отпаивая все коллекторные пластины от обмотки якоря. Для сохранения в процессе ремонта правильной цилиндрической формы коллектора его стягивают по наружной поверхности хомутом, затем отворачивают гайку, сдвигают нажимной конус и осматривают внутреннюю поверхность коллектора.

Замыкание между пластинами чаще всего происходит вследствие попадания металлической стружки или капли припоя внутрь коллектора. Замыкание между пластинами и втулкой обычно происходит в углах миканитовой манжеты. При ремонте в выточку «ласточкин хвост» вкладывают сегменты, вырезанные из формовочного миканита и выгнутые в горячем состоянии. Если перечисленные неисправности имеются на стороне коллектора, обращенной к якорю, то приходится отпаивать все соединения обмотки с коллекторными пластинами и снимать коллектор с вала с помощью винтового съемника. Для замены поврежденной коллекторной пластины ее отпаивают от обмотки, в стягивающем хомуте делают прорезь и устанавливают ее над поврежденной пластиной. Через прорезь осторожно выбивают поврежденную пластину и на ее место устанавливают новую, вырезанную по размерам вынутой.

Медь для коллекторов трапецеидального сечения, изготовленную путем волочения на кабельных заводах в виде полос длиной 1,6 — 3,5 м, режут на пластины, учитывая припуск на обработку торцов коллектора. Пластины толщиной до 6 мм штампуют с припусками на токарную обработку. Это уменьшает объем токарных работ и позволяет получить отходы в виде массивных кусков меди, а не стружки, смешанной с миканитом. При резке и штамповке медной полосы пластины деформируются, поэтому кривизну, заусенцы и другие дефекты потом устраняют правкой.

Значительную кривизну устраняют специальным воротком, который надевают на один конец пластины; при этом второй конец пластины вставляют в отверстие массивной металлической плиты. Мелкую плавку выполняют на плите молотком. Затем медные пластины вперемежку с миканитовыми прокладками вручную на гладкой плите собирают в кольцо, согнутое из листовой стали толщиной 1,5 — 2 мм. Первая пластина, вставленная в прорезь кольца, служит упором для последующих.

После сборки комплект пластин перевязывают отожженной стальной проволокой и передают на прессовку. В крупных машинах коллектор собирают из нескольких сотен медных пластин и миканитовых прокладок. Каждая пластина и прокладка имеют допуск на изготовление. При сборке в кольцо эти допуски складываются, и диаметр коллектора может получиться больше или меньше расчетного. Чтобы получить заданный диаметр коллектора, часть прокладок заменяют более толстыми или более тонкими, располагая их равномерно по окружности коллектора. В процессе ремонта проверяют состояние изоляции пластин коллектора.

Неровности и дорожки на поверхности коллектора устраняют полировкой или обточкой. Выбор способа устранения дефектов при ремонте зависит от величины выработки: при выработке до 0,2 мм применяют полировку, до 0,5 мм — шлифовку, свыше 0,5 мм — обточку.

Обточку и шлифовку коллектора выполняют на токарных станках или при помощи переносных приспособлений. При обточке коллектора скорость резания не должна превышать 1 — 1,5 м/с, подача резца — 0,2 — 0,3 мм. При изготовлении новых коллекторов оставляют небольшой запас на износ: 6 мм на одну сторону для коллекторов диаметром до 100 мм, 8 мм для коллекторов диаметром 101 — 250 мм, 10 — 15 мм для коллекторов диаметром свыше 251 мм. Поэтому при каждой очередной обточке с коллектора снимают столько металла, сколько необходимо для устранения имеющегося дефекта.

Полировку коллектора выполняют при номинальных оборотах машины мелкой стеклянной шкуркой. Наиболее пригодна бумажная шкурка с зернистостью № 180 — 200. Шкурку накладывают на деревянный брусок, пригнанный по поверхности коллектора, а затем с некоторым усилием прижимают брусок со шкуркой к поверхности вращающегося коллектора, полируют его. При отсутствии стеклянной шкурки требуемых номеров коллектор полируют пемзой.

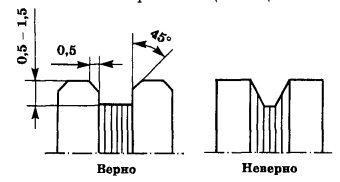

После обточки изоляцию коллектора продороживают на глубину 0,5—1,5 мм. Края пластин скашивают под углом 45 °, как показано на рис. 1. Продороживание изоляции выполняют вручную резаком, изготовленным из куска ножовочного полотна, или на станке при помощи специального переносного устройства.

Практика показывает, что предприятия не имеют запасных коллекторов и вынуждены изготовлять новые собственными силами, руководствуясь основными размерами старого коллектора и учитывая при этом величину его износа. Перед разборкой дефектного коллектора его поверхность покрывают двумя слоями картона, поверх которых на расстоянии 50 —60 мм друг от друга накладывают два бандажа из мягкой проволоки, чтобы предохранить пластины от рассыпания. Вывернув крепежные болты, легкими ударами молотка снимают нажимную шайбу и конус, предварительно отметив взаимное расположение всех деталей.

Пластины нового коллектора изготовляют из полос холоднотянутой меди трапецеидального сечения с соответствующими размерами клина. Полосу рубят на куски требуемой величины (по ширине коллектора) с припуском 2 — 5 мм на сторону по длине.

Рис. 1. Продороживание изоляции коллектора

В качестве межпластинной изоляции применяют листовой твердый миканит КФ требуемой толщины.

В коллекторных пластинах до начала сборки фрезеруют прорези, размеры которых на 0,25 — 0,3 мм превышают размер провода обмотки (если провода обмотки впаивают непосредственно в коллекторные пластины). В машинах, у которых провода обмотки соединены с коллекторными пластинами через петушки, прорези профрезированы для установки в них петушков.

Заготовленные пластины и миканитовую изоляцию собирают вручную на круглой плите, применяя стальное прессующее кольцо. Пластины устанавливают вертикально на плите и вставляют между ними куски изоляции. Затем проверяют горизонтальность поверхности пластин и верхнего нажимного конуса относительно сборочной плиты. Коллектор нагревают в печи и прессуют, подтягивая под прессом гайку. После этого с помощью пресса с коллектора снимают прессовочное кольцо. Затем производят динамическую формовку коллектора, которая заключается в его разгоне с максимальной частотой вращения и одновременном нагреве до 120 °С. Для формовки коллектор надевают на оправку специальной разгонной установки, снабженной нагревательными элементами. После сборки протачивают наружную поверхность коллектора с припуском на окончательную его обработку на якоре и фрезеруют в коллекторных пластинах прорези для вкладывания проводников обмотки якоря.

Ремонт коллектора электродвигателя

Во время работы, на коллекторе электродвигателя часто наблюдается искрение, при котором он покрывается бороздами, а его пластины подвергаются повышенной температуре и подгорают. Как следствие, происходит более быстрое изнашивание коллектора и со временем может возникнуть потребность произвести ремонт электродвигателя.

Ремонт коллектора электродвигателя

Ремонт коллектора электродвигателя

Коллектор может перестать исправно функционировать по таким причинам: шероховатость его поверхности, образование желобков на ней, выступание изоляции над пластинами, биение.

Шероховатость поверхности коллектора

Одна из самых распространённых причин прекращения нормального функционирования коллектора. Возникает из-за различных царапин, нагара или накопления оксидного слоя на поверхности коллекторных пластин. Царапины появляются от воздействия различных частиц, которые попадают между щётками и пластинами коллектора. Нагар – появляется от искрения, а окись – результат влияния повышенной влажности в помещении, где эксплуатируется устройство.

От шероховатости поверхности можно легко избавиться, отшлифовав её с помощью мелкой стеклянной бумаги.

В результате продолжительного использования электродвигателя при расположенных друг напротив друга щетках, на коллекторе возникают желобки, что приводит к волнистости его поверхности. Этот дефект убирают, проточив коллектор на токарном станке. Рекомендуется размещать щетки в шахматном порядке: это поможет предотвратить появление желобков.

Выступание изоляции

Длительная эксплуатация коллектора часто приводит к тому, что медные пластины начинают стираться и над их поверхностью со временем начинает выступать миканит – электроизоляционный материал, который по причине своей прочности, менее подвергается истиранию. Для того, чтобы избавиться от этого дефекта, необходимо произвести продороживание коллектора, иными словами, убрать проступающий изоляционный материал между пластинами. Его можно убрать с помощью узкой пилки.

После продороживания, с помощью волосяной щетки необходимо прочистить канавки между медными пластинами, а с помощью шабера – снять фаски с их краёв. Поверхность коллектора в конца процесса нужно прошлифовать.

Биение коллектора

Эта проблема может возникнуть при нарушении работы подшипников в электродвигателе либо при неравномерной высоте медных пластин коллектора.

Для устранения этой проблемы следует отремонтировать или заменить дефектный подшипник либо проточить коллектор, если суть проблемы в высоте пластин. Если дело в неправильно выполненной центровке якоря электродвигателя, то это можно исправить с помощью специального станка.

Следует использовать профильные мастерские, которые производят ремонт электродвигателей. чтобы полностью исключить ошибки и получить надежные гарантии.

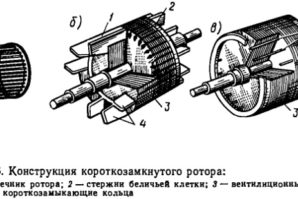

0 Ротор асинхронного двигателя: устройство короткозамкнутого и фазного ротора Внушительная мощность асинхронного электродвигателя, трансформирующего электричество в […]

0 Ротор асинхронного двигателя: устройство короткозамкнутого и фазного ротора Внушительная мощность асинхронного электродвигателя, трансформирующего электричество в […]

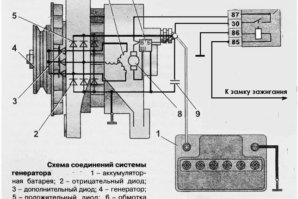

0 Ремонт генератора автомобиля своими руками Что ломается Автомобильный генератор служит долго. Обычно проблемы с ним возникают у […]

0 Ремонт генератора автомобиля своими руками Что ломается Автомобильный генератор служит долго. Обычно проблемы с ним возникают у […]

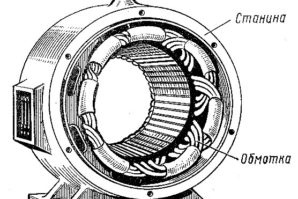

0 Статор асинхронного двигателя Асинхронным (индукционным) называется электродвигатель, у которого скорость вращения […]

0 Статор асинхронного двигателя Асинхронным (индукционным) называется электродвигатель, у которого скорость вращения […]

Чтобы в процессе эксплуатации жилища не возникало проблем с использованием и обслуживанием электросети, нужно знать, что такое фаза. ноль и земля в электропроводке квартиры.

Александр, чем конкретно данную статью дополнить? Постараюсь учесть Ваше пожелание!

Ремонт коллекторного двигателя

Большая часть бытовых электродвигателей – коллекторного типа. Они занимают небольшой объем и скорость вращения можно регулировать без потери мощности. Сфера их использования – электроинструмент, пылесосы, миксеры и так далее.

Отличительная особенность коллекторных электродвигателей – наличие ротора с коллектором, напряжение на который подается через щеточный аппарат через последовательно соединенную обмотку статора.

Повреждения шнура питания коллекторного двигателя

Слабое место у электроинструмента – шнур питания. В процессе эксплуатации его часто сматывают и разматывают. При этом он чаще всего перегибается в одном и том же месте – у входа в корпус. Несмотря на то, что шнур в этом месте защищен резиновой вставкой, со временем гибкие провода в нем переламываются.

Иногда неисправность заявляет о себе заранее: инструмент периодически останавливается и вновь запускается в работу. Лучше не ждать полного обрыва провода, а сразу разобрать инструмент, подтянуть в него часть шнура так, чтобы вырезать место обрыва и подключит его снова.

Если инструмент перестал работать – первым делом проверяйте шнур на целостность мультиметром. Если он не прозванивается, то место повреждения, скорее всего, у корпуса.

Проверка шнура питания

Неисправности регуляторов скорости вращения

В электродрелях и шуруповертах скорость вращения регулируется устройством, представляющим единый узел с кнопкой управления. В нее иногда встраивается устройство реверса. Поэтому все неисправности, связанные с резкими изменениями скорости при регулировке и проблемами с реверсом, решаются заменой этого узла. Но основная его неисправность – отсутствие контакта, в результате которой инструмент не вращается. Проверить исправность кнопки включения можно мультиметром в режиме измерения напряжения. Для аккумуляторного инструмента измеряется постоянное напряжение после кнопки, с питанием от сети – переменное.

Регулятор скорости вращения

Поскольку для проверки инструмент придется разобрать, заранее предотвратите случайное включение инструмента. Исправность его может восстановиться, и вы получите травму. Для исключения такого варианта снимите с выключателя выходные клеммы с проводами (те, на которых предполагается провести измерения).

Пример схемы регулятора скорости вращения

Для миксеров и им подобной техники, имеющей механическое переключение ответвлений обмоток статора, лучше воспользоваться мультиметром в режиме измерения сопротивлений. Проверьте исправность переключателя и целостность коммутируемых им обмоток.

Неисправности щеточного аппарата

Щетки – слабое место коллекторного электродвигателя. В процессе работы они стираются, а графитовая пыль оседает на коллекторе и окружающих предметах. Пружины, которыми осуществляется прижим, либо объединены в один узел со щеткой и ее контактным поводком, либо входят в состав держателя. По мере стирания щеток пружины растягиваются и прижимают их слабее, контакт ухудшается. Этому еще способствует угольная пыль, попадающая в направляющие пазы. Возникают ситуации, когда пыль блокирует щетку, а силы пружины не достаточно, чтобы протолкнуть ее через это препятствие. Щетка «подвисает», и двигатель останавливается. При небольшом сотрясении контакт возобновляется, и двигатель работает снова.

Стертые щетки нужно заменить на новые. Желательно купить те, которые предназначены для данного устройства, но такое не всегда возможно. Поэтому приобретаются щетки большего размера и подгоняются под нужный. Для этого используется мелкая наждачная бумага, расстеленная на ровной поверхности. Щетка плотно прижимается к ней и стирается до нужного размера, желательно — поточнее.

Старые и новые щетки

После замены щетки притирают к коллектору, подкладывая под них наждачную бумагу и прокручивая туда-сюда коллектор вместе с ней. В результате рабочая поверхность щетки должна полностью повторять форму коллектора. Но для большинства бытовых приборов и электроинструмента такая операция не потребуется, притирка произойдет сама на начальном этапе эксплуатации.

Неисправности коллектора

При интенсивной эксплуатации щетки под собой вырабатывают на коллекторе кольцевую впадину. Она негативно влияет на их работу. У мощных двигателей приходится снимать якорь, устанавливать его в токарный станок и протачивать коллектор, выравнивая его. Но для бытовых электроприборов такая операция экономически не оправдана – проще купить новую технику. К тому же износ коллектора скажется через несколько лет, когда электроприбор морально устареет, и новое устройство будет более функциональным.

Коллектор со стертыми ламелями

В бытовых условиях коллектор можно только почистить. Для этого используется очень мелкая наждачная бумага. Она оборачивается вокруг коллектора, плотно прижимается рукой. Чистка производится проворачиванием коллектора в разные стороны, с периодической сменой положения.

Неисправности якоря и подшипников

Витковое замыкание или нарушение изоляции обмотки якоря приводит к искрению щеток. При серьезных повреждениях возникает эффект «кругового огня», когда искры «замыкаются», переходя с одной щетки на другую.

Искрение будет и при выходе из строя подшипников, поэтому сначала проверяются они. Если подшипники целы, то измеряют сопротивление изоляции якоря мегаомметром на 500 В. Если изоляция в норме, измеряют сопротивление обмоток якоря.

Между двумя соседними ламелями исправного якоря сопротивление одинаковое. При витковом замыкании в одной обмотке на одной паре ламелей будет меньшее сопротивление. При обрыве обмотки сопротивление многократно вырастет, так как прибор покажет суммарное сопротивление всех остальных обмоток.

Ни мультиметром, ни тестером нельзя определить витковое замыкание в якоре. Сопротивление одной обмотки – единицы Ом, а отсутствие одного витка прибор не заметит. Для проверки якорей в мастерских по ремонту двигателей пользуются способом косвенных измерений. К обмоткам подключают небольшое напряжение от регулируемого источника через амперметр. Величина напряжения выставляется на первой обмотке такой, чтобы амперметр показывал целое число ампер, это облегчает проверку. Не изменяя выходного напряжения, переключают щупы от устройства на соседнюю пару ламелей, и далее – пока не пройдут по всем. Резкое увеличение показаний амперметра свидетельствует о витковом замыкании, а уменьшение – об обрыве.

Неисправный якорь перематывают. Но стоимость работ соизмерима со стоимостью нового электроприбора.

Оцените качество статьи. Нам важно ваше мнение:

Источники: http://www.eti.su/articles/elektroprivod/elektroprivod_129.html, http://podvi.ru/elektrodvigatel/remont-kollektora-elektrodvigatelya.html, http://electric-tolk.ru/rerajt-stati-po-elektrike-ot-eksperta-69/