Сварка — одно из наиболее часто применяемых в строительстве способов связки материалов, как правило, металлов путем нагревания и деформации. Поверхности расплавляются и прижимаются друг к другу до полного их склеивания.

Для улучшения качества сварки применяются сварочные электроды, задача которых заключается в том, чтобы обеспечить равномерное распределение тепла по металлу, что в свою очередь дает ровный и крепкий шов, минимальные затраты на энергию, а также прочность будущего изделия. Собственно, этот предмет нужен для того, чтобы подвести сварочную дугу (источник высокой температуры, который и вызывает плавление) непосредственно к месту соединения металлов.

А перейдя по ссылке https://vektor-grupp.ru/product/ вы сможете приобрести сварочное оборудование!

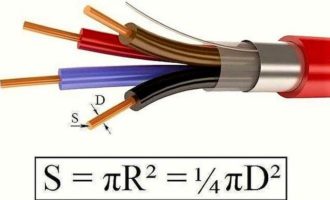

Изготавливаются сварочные электроды из проволоки (идентичной той, из которой делаются стальные канаты), покрываемой специальным раствором. Длина электрода может варьироваться от 25 до 70 сантиметров. Это объясняется различными условиями сварки: температурой, характеристикой металлов и прочим.

Материал покрытия сварочного электрода различен. Каждый раствор, изготовленный для этих целей, состоит из большого количества веществ со всевозможными функциями: газообразующие, шлакообразующие, связующие, легирующие и другие. Все компоненты, соединяясь в разных пропорциях, дают новый тип покрытия.

Условно все покрытия делятся на четыре большие группы. Первые — кислые покрытия. Образуются они из компонентов рудного происхождения. При сварке они способствуют выделению большого количества кислорода. Шов образуется прочный, однако велика вероятность возникновения трещин, поэтому данный тип сварочных электродов используется редко.

Основные покрытия куда более практичны. Изготовлены они на основе соединений фтора. Это дает высокую пластичность соединений и снижает риск появления трещин. Однако шов получается пористым, поэтому электродами с таким покрытием пользуются в сварке соединений из высокоуглеродистой стали.

Третьей группой являются так называемые рутиловые покрытия, созданные на базе концентрата TiO2. Его свойства позволяют стабильно гореть дуге, в результате чего образуется ровный шов. Подходят для работы с низкоуглеродистыми соединениями.

Но наиболее популярны электроды с целлюлозным покрытием по причине их качественной работы. Единственным минусом в работе с такими изделиями может быть высокая степень разбрызгивания.

Все четыре группы покрытий комбинируются между собой, в результате чего создаются другие виды соединений. Для каждого типа сварки подходит свой.